Cum optimizezi performanța prin selecția echipamentului potrivit

Optimizarea performanței într-o infrastructură industrială depinde în mare măsură de alegerea corectă a echipamentelor, în special atunci când presiunea și debitul aerului comprimat influențează fluxurile de producție. Înainte de a investi într-un sistem nou, este esențială analiza detaliată a cerințelor operaționale: frecvența de utilizare, tipurile de consumatori pneumatici, nivelul de presiune necesar, eventualele variații de debit și impactul asupra celorlalte procese din lanț. Evaluarea acestor criterii permite formarea unei imagini precise asupra capacității reale de care are nevoie instalația, evitând soluțiile supradimensionate, care duc la consum energetic excesiv, sau cele subdimensionate, care afectează stabilitatea producției.

Beneficiile tehnologiilor avansate în aplicațiile industriale

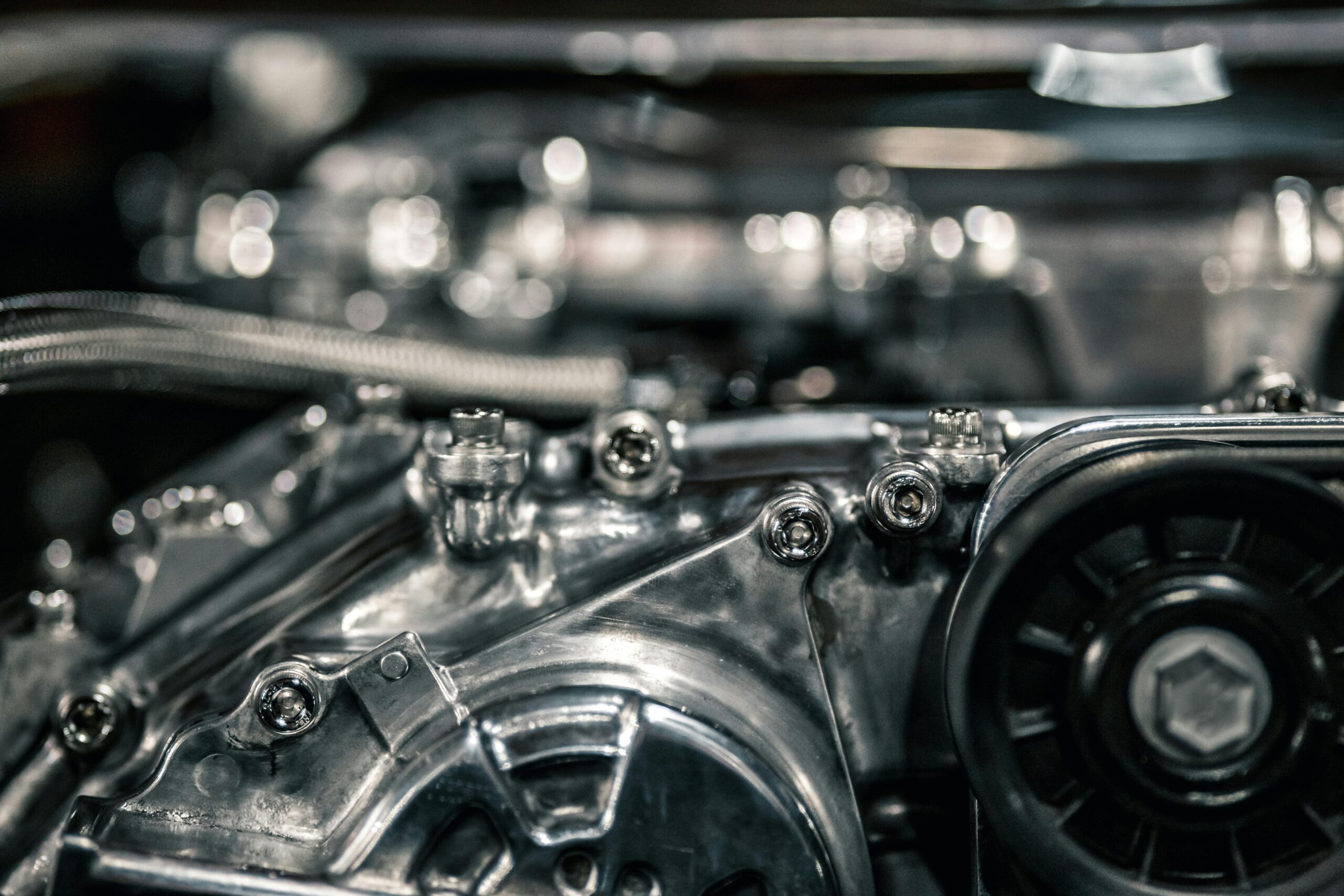

Pentru procesele unde fluxul trebuie să rămână constant și fără fluctuații, o opțiune potrivită o reprezintă un compresor aer centrifugal, datorită modului în care este proiectat să funcționeze în regim continuu. Construcția sa permite generarea unor volume mari de aer la presiuni stabile, aspect important în industriile unde deviațiile pot afecta calitatea produsului final sau eficiența utilajelor. În plus, aceste sisteme sunt cunoscute pentru funcționarea lor lină și pentru nivelul redus de vibrații, facilitând integrarea în linii complexe, în care infrastructura trebuie să susțină un ritm intens de lucru. De asemenea, în aplicațiile unde cererea de aer variază frecvent, sistemele centrifugale pot menține performanța fără pierderi semnificative, contribuind la o utilizare eficientă a resurselor energetice.

Adaptarea soluției la nevoile reale ale fluxului tehnologic

Procesul de selecție nu se rezumă la analiza caracteristicilor echipamentului, ci presupune corelarea funcționalităților acestuia cu cerințele fiecărei aplicații. Unele sectoare presupun sarcini punctuale, cu diferențe mari între consumul de bază și consumul maxim, iar aceste modificări impun o alegere atentă a tehnologiei utilizate. În astfel de contexte, ciclurile de funcționare, capacitatea unității de a se adapta la variațiile de consum și reacția la schimbări rapide în fluxul de lucru devin elemente critice. O instalare corectă, combinată cu o calibrare inițială atentă, contribuie la menținerea performanței și la reducerea costurilor de întreținere pe termen lung.

Alegerea echipamentului pentru aplicații intermitente și sarcini variabile

Pentru activitățile unde aerul comprimat este utilizat în mod ocazional sau în cicluri intermitente, soluțiile tradiționale rămân o opțiune fiabilă. În această categorie se regăsesc modelele de compresoare aer cu piston, preferate în special datorită robusteții lor și a modului simplu de operare. Construcția pe bază de cilindri și pistoane permite obținerea unor presiuni ridicate, însă debitul poate varia în funcție de cererea imediată. Acest lucru le face ideale pentru ateliere, aplicații industriale mici sau zone în care necesarul nu este constant. Totodată, intervențiile de mentenanță se realizează rapid, iar piesele sunt ușor accesibile, ceea ce reduce timpul de oprire în cazul reparațiilor sau reviziilor.

Eficiența energetică și impactul asupra costurilor operaționale

În orice infrastructură de producție, consumul energetic al sistemelor de aer comprimat reprezintă o componentă importantă în bugetul lunar. Alegerea echipamentului potrivit poate reduce semnificativ aceste costuri, mai ales dacă unitatea este capabilă să funcționeze în parametri optimi fără risipă. Echipamentele moderne sunt proiectate pentru a integra funcții de reglare automată, senzoristică avansată și mecanisme de control precis, permițând adaptarea în timp real la cerințele din linie. În plus, evaluarea detaliată a curbelor de performanță oferă operatorilor o imagine clară asupra potențialului de economisire și a zonelor în care se pot face optimizări.

Importanța infrastructurii de distribuție

Pentru a beneficia de performanță maximă, nu este suficient să fie ales echipamentul ideal; infrastructura de distribuție trebuie să fie proiectată și întreținută corespunzător. Conductele, racordurile, filtrele și rezervoarele tampon contribuie la stabilitatea presiunii și la prevenirea pierderilor pe traseu. O rețea dimensionată corect poate reduce semnificativ consumul energetic, eliminând pierderile cauzate de rezistența la curgere sau de scurgerile de aer. În plus, utilizarea materialelor adecvate prelungește durata de viață a sistemului și minimizează riscul apariției unor probleme tehnice care pot afecta întregul flux operational.

Rolul mentenanței preventive în menținerea performanței

Indiferent de tehnologia aleasă, mentenanța regulată rămâne un element central al oricărei strategii de optimizare. Filtrele trebuie verificate și înlocuite după program, uleiul trebuie monitorizat constant, iar parametrii de funcționare trebuie analizați pentru a identifica eventualele abateri față de valorile obișnuite. Abordarea preventivă permite detectarea rapidă a defecțiunilor minore înainte să se transforme în probleme majore, reducând astfel opririle neplanificate. În plus, monitorizarea vibrațiilor, temperaturii și nivelului de zgomot oferă indicii utile despre starea sistemului, facilitând intervențiile înainte ca performanța să fie afectată.